Unter den nicht-siliziumhaltigen Oxiden verfügt Aluminiumoxid über gute mechanische Eigenschaften sowie hohe Temperatur- und Korrosionsbeständigkeit, während mesoporöses Aluminiumoxid (MA) eine einstellbare Porengröße, eine große spezifische Oberfläche und ein großes Porenvolumen sowie niedrige Produktionskosten aufweist und daher weit verbreitet in der Katalyse, kontrollierten Arzneimittelfreisetzung, Adsorption und in anderen Bereichen wie Cracken, Hydrocracken und Hydrodesulfurierung von Erdölrohstoffen verwendet wird. Mikroporöses Aluminiumoxid wird häufig in der Industrie verwendet, beeinträchtigt jedoch direkt die Aktivität des Aluminiumoxids, die Lebensdauer und die Selektivität des Katalysators. Beispielsweise bilden bei der Abgasreinigung von Autos die abgelagerten Schadstoffe aus Motorölzusätzen Koks, der die Katalysatorporen verstopft und somit die Aktivität des Katalysators verringert. Tenside können verwendet werden, um die Struktur des Aluminiumoxidträgers anzupassen und MA zu bilden. Dadurch wird seine katalytische Leistung verbessert.

MA hat eine einschränkende Wirkung, und die aktiven Metalle werden nach der Hochtemperaturkalzinierung deaktiviert. Darüber hinaus kollabiert nach der Hochtemperaturkalzinierung die mesoporöse Struktur, das MA-Gerüst liegt in einem amorphen Zustand vor, und die Oberflächenazidität kann den Anforderungen an die Funktionalisierung nicht mehr gerecht werden. Um die katalytische Aktivität, die Stabilität der mesoporösen Struktur, die thermische Stabilität der Oberfläche und die Oberflächenazidität von MA-Materialien zu verbessern, ist häufig eine Modifizierungsbehandlung erforderlich. Gängige Modifizierungsgruppen sind Metallheteroatome (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr usw.) und Metalloxide (TiO₂, NiO, Co₃O₄, CuO, Cu₂O, RE₂O₅ usw.), die auf die Oberfläche von MA geladen oder in das Gerüst dotiert werden.

Die besondere Elektronenkonfiguration von Seltenerdelementen verleiht ihren Verbindungen besondere optische, elektrische und magnetische Eigenschaften. Sie werden in katalytischen, photoelektrischen, adsorbierenden und magnetischen Materialien eingesetzt. Mit Seltenen Erden modifizierte mesoporöse Materialien können die Säure- (Alkali-)Eigenschaften anpassen, Sauerstoffleerstellen erhöhen und metallische nanokristalline Katalysatoren mit gleichmäßiger Dispersion und stabiler Nanometerskala synthetisieren. Geeignete poröse Materialien und Seltene Erden können die Oberflächendispersion metallischer Nanokristalle sowie die Stabilität und Kohlenstoffablagerungsbeständigkeit von Katalysatoren verbessern. In dieser Arbeit wird die Modifizierung und Funktionalisierung von MA mit Seltenen Erden vorgestellt, um die katalytische Leistung, die thermische Stabilität, die Sauerstoffspeicherkapazität, die spezifische Oberfläche und die Porenstruktur zu verbessern.

1 MA-Vorbereitung

1.1 Herstellung des Aluminiumoxidträgers

Die Herstellungsmethode des Aluminiumoxidträgers bestimmt dessen Porenstrukturverteilung. Zu den gängigen Herstellungsverfahren gehören die Pseudoböhmit-(PB)-Dehydratation und das Sol-Gel-Verfahren. Pseudoböhmit (PB) wurde erstmals von Calvet vorgeschlagen. Durch H+-unterstützte Peptisierung wurde kolloidales γ-AlOOH-PB mit Zwischenschichtwasser erhalten, das bei hohen Temperaturen kalziniert und dehydratisiert wurde, um Aluminiumoxid zu bilden. Je nach Rohstoff wird häufig zwischen Fällungsverfahren, Karbonisierungsverfahren und der alkoholischen Aluminiumhydrolyse unterschieden. Die kolloidale Löslichkeit von PB wird durch die Kristallinität beeinflusst und mit zunehmender Kristallinität optimiert. Auch die Prozessparameter beeinflussen die Kolloidlöslichkeit.

PB wird üblicherweise durch Fällungsverfahren hergestellt. Dabei wird einer Aluminatlösung Alkali oder Säure zugesetzt und gefällt, um hydratisiertes Aluminiumoxid zu erhalten (alkalische Fällung). Alternativ wird einer Aluminatfällung Säure zugesetzt, um Aluminiumoxid-Monohydrat zu erhalten. Dieses wird anschließend gewaschen, getrocknet und kalziniert, um PB zu erhalten. Das Fällungsverfahren ist einfach durchzuführen und kostengünstig und wird häufig in der industriellen Produktion eingesetzt. Es wird jedoch von vielen Faktoren beeinflusst (pH-Wert der Lösung, Konzentration, Temperatur usw.). Die Bedingungen für die Gewinnung von Partikeln mit besserer Dispergierbarkeit sind streng. Beim Karbonisierungsverfahren wird Al(OH)3 durch die Reaktion von CO2 und NaAlO2 gewonnen, und nach Alterung kann PB gewonnen werden. Dieses Verfahren bietet die Vorteile einer einfachen Handhabung, hohen Produktqualität, keiner Umweltverschmutzung und geringer Kosten. Es ermöglicht die Herstellung von Aluminiumoxid mit hoher katalytischer Aktivität, ausgezeichneter Korrosionsbeständigkeit und großer spezifischer Oberfläche bei geringem Aufwand und hoher Rentabilität. Die Hydrolyse von Aluminiumalkoxid wird häufig zur Herstellung von hochreinem PB verwendet. Aluminiumalkoxid wird zu Aluminiumoxid-Monohydrat hydrolysiert und anschließend weiterverarbeitet, um hochreines PB zu erhalten. Dieses zeichnet sich durch gute Kristallinität, gleichmäßige Partikelgröße, konzentrierte Porengrößenverteilung und hohe kugelförmige Partikel aus. Der Prozess ist jedoch komplex und aufgrund der Verwendung bestimmter giftiger organischer Lösungsmittel schwierig zurückzugewinnen.

Darüber hinaus werden üblicherweise anorganische Salze oder organische Metallverbindungen zur Herstellung von Aluminiumoxid-Vorläufern mittels Sol-Gel-Verfahren verwendet. Zur Herstellung von Sol werden reines Wasser oder organische Lösungsmittel zugegeben, die anschließend geliert, getrocknet und geröstet werden. Derzeit wird der Herstellungsprozess von Aluminiumoxid auf Basis der PB-Dehydratation noch weiter verbessert, und die Karbonisierung hat sich aufgrund ihrer Wirtschaftlichkeit und Umweltverträglichkeit als wichtigste Methode für die industrielle Aluminiumoxidproduktion etabliert. Aluminiumoxid, das mittels Sol-Gel-Verfahren hergestellt wird, hat aufgrund seiner gleichmäßigeren Porengrößenverteilung große Aufmerksamkeit erregt. Dieses Verfahren ist vielversprechend, muss aber für eine industrielle Anwendung noch verbessert werden.

1.2 MA-Vorbereitung

Herkömmliches Aluminiumoxid kann die funktionellen Anforderungen nicht erfüllen, daher ist die Herstellung von Hochleistungs-MA erforderlich. Die Synthesemethoden umfassen üblicherweise: Nanogussverfahren mit Kohlenstoffformen als Hartvorlage; Synthese von SDA: Verdampfungsinduzierter Selbstorganisationsprozess (EISA) in Gegenwart weicher Vorlagen wie SDA und anderer kationischer, anionischer oder nichtionischer Tenside.

1.2.1 EISA-Prozess

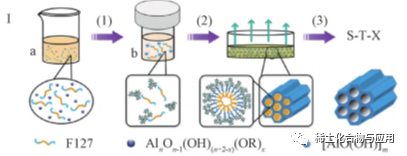

Die weiche Vorlage wird unter sauren Bedingungen verwendet, wodurch der komplizierte und zeitaufwändige Prozess der Hartmembranmethode vermieden und eine kontinuierliche Modulation der Öffnung ermöglicht wird. Die Herstellung von MA mittels EISA hat aufgrund ihrer einfachen Verfügbarkeit und Reproduzierbarkeit große Aufmerksamkeit erregt. Verschiedene mesoporöse Strukturen können hergestellt werden. Die Porengröße von MA kann durch Änderung der hydrophoben Kettenlänge des Tensids oder durch Anpassung des Molverhältnisses des Hydrolysekatalysators zum Aluminiumvorläufer in der Lösung angepasst werden. Daher wurde EISA, auch bekannt als einstufige Synthese- und Modifikations-Sol-Gel-Methode von MA mit großer Oberfläche und geordnetem mesoporösem Aluminiumoxid (OMA), auf verschiedene weiche Template wie P123, F127, Triethanolamin (TEE) usw. angewendet. EISA kann den Co-Assemblierungsprozess von Organoaluminiumvorläufern wie Aluminiumalkoxiden und Tensidtemplaten, typischerweise Aluminiumisopropoxid und P123, ersetzen, um mesoporöse Materialien bereitzustellen. Die erfolgreiche Entwicklung des EISA-Prozesses erfordert eine präzise Anpassung der Hydrolyse- und Kondensationskinetik, um ein stabiles Sol zu erhalten und die Entwicklung einer durch Tensidmicellen im Sol gebildeten Mesophase zu ermöglichen.

Im EISA-Prozess können nichtwässrige Lösungsmittel (wie Ethanol) und organische Komplexbildner die Hydrolyse- und Kondensationsrate von Organoaluminium-Vorläufern wirksam verlangsamen und die Selbstassemblierung von OMA-Materialien wie Al(OR)3 und Aluminiumisopropoxid induzieren. In nichtwässrigen flüchtigen Lösungsmitteln verlieren Tensid-Template jedoch üblicherweise ihre Hydrophilie/Hydrophobie. Zudem weist das Zwischenprodukt aufgrund der Verzögerung von Hydrolyse und Polykondensation hydrophobe Gruppen auf, die die Wechselwirkung mit dem Tensid-Template beeinträchtigen. Erst wenn die Tensidkonzentration und der Hydrolyse- und Polykondensationsgrad von Aluminium während des Lösungsmittelverdampfungsprozesses allmählich erhöht werden, kann die Selbstassemblierung von Template und Aluminium stattfinden. Daher beeinflussen zahlreiche Parameter, die die Verdampfungsbedingungen des Lösungsmittels und die Hydrolyse- und Kondensationsreaktion der Vorläufer beeinflussen, wie Temperatur, relative Luftfeuchtigkeit, Katalysator, Lösungsmittelverdampfungsrate usw., die endgültige Assembly-Struktur (siehe Abb.). 1. OMA-Materialien mit hoher thermischer Stabilität und hoher katalytischer Leistung wurden durch solvothermisch unterstützte verdampfungsinduzierte Selbstassemblierung (SA-EISA) synthetisiert. Die solvothermische Behandlung förderte die vollständige Hydrolyse von Aluminiumvorläufern zur Bildung kleiner Cluster von Aluminiumhydroxylgruppen, wodurch die Wechselwirkung zwischen Tensiden und Aluminium verbessert wurde. Im EISA-Prozess wurde eine zweidimensionale hexagonale Mesophase gebildet und bei 400 °C kalziniert, um OMA-Material zu bilden. Im herkömmlichen EISA-Prozess wird der Verdampfungsprozess von der Hydrolyse des aluminiumorganischen Vorläufers begleitet, sodass die Verdampfungsbedingungen einen wichtigen Einfluss auf die Reaktion und die endgültige Struktur von OMA haben. Der Solvothermalbehandlungsschritt fördert die vollständige Hydrolyse des Aluminiumvorläufers und erzeugt teilweise kondensierte Cluster von Aluminiumhydroxylgruppen. OMA wird unter einer großen Bandbreite von Verdampfungsbedingungen gebildet. Verglichen mit MA, das mit der herkömmlichen EISA-Methode hergestellt wurde, hat mit der SA-EISA-Methode hergestelltes OMA ein höheres Porenvolumen, eine bessere spezifische Oberfläche und eine bessere thermische Stabilität. In Zukunft kann die EISA-Methode verwendet werden, um MA mit ultragroßer Apertur, hoher Konvertierungsrate und ausgezeichneter Selektivität ohne Verwendung eines Reibmittels herzustellen.

Abb. 1 Flussdiagramm der SA-EISA-Methode zur Synthese von OMA-Materialien

1.2.2 Andere Prozesse

Die konventionelle MA-Herstellung erfordert eine präzise Kontrolle der Syntheseparameter, um eine klare mesoporöse Struktur zu erhalten. Auch die Entfernung der Templatmaterialien ist eine Herausforderung, was den Syntheseprozess erschwert. Derzeit wird in vielen Veröffentlichungen über die Synthese von MA mit verschiedenen Templaten berichtet. In den letzten Jahren konzentrierte sich die Forschung hauptsächlich auf die Synthese von MA mit Glucose, Saccharose und Stärke als Templaten mittels Aluminiumisopropoxid in wässriger Lösung. Die meisten dieser MA-Materialien werden aus Aluminiumnitrat, -sulfat und -alkoxid als Aluminiumquellen synthetisiert. MA CTAB kann auch durch direkte Modifikation von PB als Aluminiumquelle erhalten werden. MA mit unterschiedlichen Struktureigenschaften, d. h. Al2O3)-1, Al2O3)-2 und Al2O3, weist eine gute thermische Stabilität auf. Die Zugabe von Tensiden verändert nicht die inhärente Kristallstruktur von PB, sondern die Stapelung der Partikel. Darüber hinaus wird die Bildung von Al2O3-3 durch die Adhäsion von Nanopartikeln, die durch das organische Lösungsmittel PEG stabilisiert werden, oder durch Aggregation um PEG gebildet. Die Porengrößenverteilung von Al2O3-1 ist jedoch sehr eng. Darüber hinaus wurden Katalysatoren auf Palladiumbasis mit synthetischem MA als Träger hergestellt. Bei der Methanverbrennungsreaktion zeigte der von Al2O3-3 getragene Katalysator eine gute katalytische Leistung.

Erstmals wurde MA mit relativ enger Porengrößenverteilung unter Verwendung von kostengünstiger, aluminiumreicher Aluminiumschwarzschlacke (ABD) hergestellt. Der Produktionsprozess umfasst eine Extraktion bei niedriger Temperatur und Normaldruck. Die beim Extraktionsprozess verbleibenden Feststoffpartikel belasten die Umwelt nicht und können risikoarm gelagert oder als Füllstoff oder Zuschlagstoff in Beton wiederverwendet werden. Die spezifische Oberfläche des synthetisierten MA beträgt 123–162 m²/g. Die Porengrößenverteilung ist eng, der Spitzenradius beträgt 5,3 nm, die Porosität 0,37 cm³/g. Das Material ist nanometergroß, die Kristallgröße beträgt ca. 11 nm. Die Festkörpersynthese ist ein neues Verfahren zur Synthese von MA, das zur Herstellung radiochemischer Absorptionsmittel für den klinischen Einsatz eingesetzt werden kann. Aluminiumchlorid, Ammoniumcarbonat und Glucose-Rohstoffe werden in einem Molverhältnis von 1:1,5:1,5 gemischt und MA wird durch eine neue mechanochemische Festkörperreaktion synthetisiert. Durch die Konzentration von 131I in einer thermischen Batterieausrüstung beträgt die Gesamtausbeute von 131I nach der Konzentration 90 %, und die erhaltene 131I[NaI]-Lösung weist eine hohe radioaktive Konzentration (1,7 TBq/ml) auf, wodurch die Verwendung von 131I[NaI]-Kapseln mit hoher Dosis zur Behandlung von Schilddrüsenkrebs ermöglicht wird.

Zusammenfassend lässt sich sagen, dass in Zukunft auch kleine molekulare Template entwickelt werden können, um mehrstufige geordnete Porenstrukturen aufzubauen, die Struktur, Morphologie und chemischen Oberflächeneigenschaften von Materialien effektiv anzupassen und große Oberflächen und geordnete Wurmloch-MA zu erzeugen. Erforschen Sie kostengünstige Template und Aluminiumquellen, optimieren Sie den Syntheseprozess, klären Sie den Synthesemechanismus und steuern Sie den Prozess.

Modifikationsmethode von 2 MA

Zu den Methoden zur gleichmäßigen Verteilung aktiver Komponenten auf MA-Trägern gehören Imprägnierung, In-situ-Synthese, Ausfällung, Ionenaustausch, mechanisches Mischen und Schmelzen, wobei die ersten beiden am häufigsten verwendet werden.

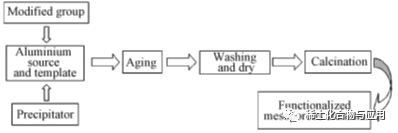

2.1 In-situ-Synthesemethode

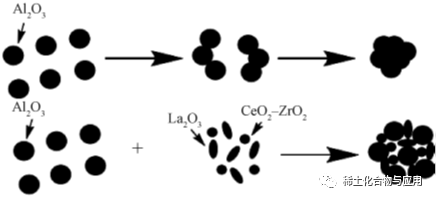

Bei der funktionellen Modifikation verwendete Gruppen werden bei der MA-Herstellung hinzugefügt, um die Skelettstruktur des Materials zu modifizieren und zu stabilisieren und die katalytische Leistung zu verbessern. Der Prozess ist in Abbildung 2 dargestellt. Liu et al. synthetisierten Ni/Mo-Al2O3 in situ mit P123 als Vorlage. Sowohl Ni als auch Mo wurden in geordneten MA-Kanälen dispergiert, ohne die mesoporöse Struktur des MA zu zerstören, und die katalytische Leistung wurde deutlich verbessert. Durch die Anwendung einer In-situ-Wachstumsmethode auf einem synthetisierten Gamma-Al2O3-Substrat weist MnO2-Al2O3 im Vergleich zu γ-Al2O3 eine größere spezifische BET-Oberfläche und ein größeres Porenvolumen auf und besitzt eine bimodale mesoporöse Struktur mit enger Porengrößenverteilung. MnO2-Al2O3 besitzt eine schnelle Adsorptionsrate und eine hohe Effizienz für F- und verfügt über einen weiten pH-Anwendungsbereich (pH = 4–10), der für praktische industrielle Anwendungsbedingungen geeignet ist. Die Recyclingleistung von MnO₂-Al₂O₃ ist besser als die von γ-Al₂O. Die strukturelle Stabilität muss weiter optimiert werden. Zusammenfassend lässt sich sagen, dass die durch In-situ-Synthese gewonnenen MA-modifizierten Materialien eine gute Strukturordnung, eine starke Wechselwirkung zwischen Gruppen und Aluminiumoxidträgern, eine enge Verbindung und eine hohe Materialbeladung aufweisen. Zudem kommt es im katalytischen Reaktionsprozess nicht so leicht zu einem Verlust aktiver Komponenten, wodurch die katalytische Leistung deutlich verbessert wird.

Abb. 2 Herstellung von funktionalisiertem MA durch In-situ-Synthese

2.2 Imprägnierungsmethode

Durch Eintauchen des hergestellten MA in die modifizierte Gruppe und Erhalten des modifizierten MA-Materials nach der Behandlung werden katalytische und adsorbierende Effekte erzielt. Cai et al. stellten MA mithilfe des Sol-Gel-Verfahrens aus P123 her und tränkten es in einer Lösung aus Ethanol und Tetraethylenpentamin, um ein aminomodifiziertes MA-Material mit hoher Adsorptionsleistung zu erhalten. Darüber hinaus tauchten Belkacemi et al. es mit dem gleichen Verfahren in eine ZnCl2-Lösung, um geordnetes, mit Zink dotiertes modifiziertes MA-Material zu erhalten. Die spezifische Oberfläche und das Porenvolumen betragen 394 m2/g bzw. 0,55 cm3/g. Verglichen mit der In-situ-Synthese weist die Imprägnierungsmethode eine bessere Elementdispersion, eine stabile mesoporöse Struktur und eine gute Adsorptionsleistung auf, jedoch ist die Wechselwirkungskraft zwischen aktiven Komponenten und Aluminiumoxidträger schwach, und die katalytische Aktivität wird leicht durch externe Faktoren beeinträchtigt.

3 Funktionsfortschritt

Die Synthese von Seltenerd-MA mit besonderen Eigenschaften ist der Entwicklungstrend der Zukunft. Derzeit gibt es zahlreiche Synthesemethoden. Die Prozessparameter beeinflussen die Leistung von MA. Spezifische Oberfläche, Porenvolumen und Porendurchmesser von MA lassen sich durch Templattyp und Aluminium-Precursor-Zusammensetzung einstellen. Kalzinierungstemperatur und Polymertemplatkonzentration beeinflussen die spezifische Oberfläche und das Porenvolumen von MA. Suzuki und Yamauchi fanden heraus, dass eine Erhöhung der Kalzinierungstemperatur von 500 °C auf 900 °C die Öffnung vergrößern und die Oberfläche verkleinern kann. Darüber hinaus verbessert die Seltenerd-Modifizierung die Aktivität, die thermische Oberflächenstabilität, die Strukturstabilität und die Oberflächenazidität von MA-Materialien im katalytischen Prozess und trägt zur Entwicklung der MA-Funktionalisierung bei.

3.1 Defluorierungsadsorbent

Fluor im chinesischen Trinkwasser ist äußerst schädlich. Ein erhöhter Fluorgehalt in industriellen Zinksulfatlösungen führt zudem zu Korrosion der Elektrodenplatten, einer Verschlechterung der Arbeitsumgebung, einer Qualitätsminderung des Elektrozinks und einer Verringerung der Recyclingwassermenge im Säureherstellungssystem und im Elektrolyseprozess des Rauchgases aus Wirbelschichtöfen. Das Adsorptionsverfahren ist derzeit das attraktivste Verfahren zur Nassentfluorierung. Es weist jedoch einige Nachteile auf, wie z. B. eine geringe Adsorptionskapazität, einen engen pH-Bereich und Sekundärverschmutzung. Aktivkohle, amorphes Aluminiumoxid, aktivierte Tonerde und andere Adsorbentien wurden zur Entfluorierung von Wasser verwendet. Die Kosten für Adsorbentien sind jedoch hoch und die Adsorptionskapazität von Fluorid in neutralen Lösungen oder hohen Konzentrationen ist gering. Aktivierte Tonerde ist aufgrund ihrer hohen Affinität und Selektivität gegenüber Fluorid bei neutralem pH-Wert das am häufigsten untersuchte Adsorbent zur Fluoridentfernung. Die geringe Adsorptionskapazität von Fluorid begrenzt jedoch ihre Wirksamkeit und zeigt nur bei einem pH-Wert unter 6 eine gute Fluoridadsorptionsleistung. MA hat aufgrund seiner großen spezifischen Oberfläche, seines einzigartigen Porengrößeneffekts, seines Säure-Base-Verhaltens sowie seiner thermischen und mechanischen Stabilität große Aufmerksamkeit in der Umweltverschmutzungskontrolle erregt. Kundu et al. stellten MA mit einer maximalen Fluoradsorptionskapazität von 62,5 mg/g her. Die Fluoradsorptionskapazität von MA wird stark von seinen strukturellen Eigenschaften wie spezifischer Oberfläche, funktionellen Oberflächengruppen, Porengröße und Gesamtporengröße beeinflusst. Die Anpassung der Struktur und Leistung von MA ist ein wichtiger Weg, seine Adsorptionsleistung zu verbessern.

Aufgrund der starken Säure von La und der starken Basizität von Fluor besteht eine starke Affinität zwischen La und Fluorionen. Studien der letzten Jahre haben gezeigt, dass La als Modifikator die Adsorptionskapazität von Fluorid verbessern kann. Aufgrund der geringen strukturellen Stabilität von Seltenerd-Adsorbentien gelangen jedoch mehr Seltene Erden in die Lösung, was zu sekundärer Wasserverschmutzung und Gesundheitsschäden führt. Andererseits ist eine hohe Aluminiumkonzentration in der Wasserumgebung gesundheitsschädlich. Daher ist es notwendig, ein Verbundadsorbent mit guter Stabilität herzustellen, das bei der Fluorentfernung keine oder nur eine geringe Auswaschung anderer Elemente aufweist. Mit La und Ce modifiziertes MA wurde durch Imprägnierungsverfahren (La/MA und Ce/MA) hergestellt. Seltenerdoxide wurden erstmals erfolgreich auf eine MA-Oberfläche aufgebracht, die eine höhere Defluorierungsleistung aufwies. Die Hauptmechanismen der Fluorentfernung sind elektrostatische und chemische Adsorption. Die Elektronenanziehung der positiven Oberflächenladung und die Ligandenaustauschreaktion verbinden sich mit Oberflächenhydroxyl. Die Hydroxylfunktionsgruppe auf der Adsorbensoberfläche erzeugt Wasserstoffbrücken mit F-. Die Modifikation von La und Ce verbessert die Adsorptionskapazität von Fluor. La/MA enthält mehr Hydroxyladsorptionsstellen und die Adsorptionskapazität von F verhält sich in der Reihenfolge La/MA > Ce/MA > MA. Mit zunehmender Anfangskonzentration nimmt die Adsorptionskapazität von Fluor zu. Die Adsorptionswirkung ist bei einem pH-Wert von 5 bis 9 am besten und der Adsorptionsprozess von Fluor entspricht dem isothermen Adsorptionsmodell von Langmuir. Darüber hinaus können Verunreinigungen durch Sulfationen in Aluminiumoxid die Qualität der Proben erheblich beeinträchtigen. Obwohl entsprechende Forschungen zu mit Seltenen Erden modifiziertem Aluminiumoxid durchgeführt wurden, konzentriert sich die Forschung größtenteils auf den Adsorptionsprozess, der industriell nur schwer anwendbar ist. In Zukunft können wir den Dissoziationsmechanismus von Fluorkomplexen in Zinksulfatlösungen und die Migrationseigenschaften von Fluorionen untersuchen, ein effizientes, kostengünstiges und erneuerbares Fluorionenadsorptionsmittel zur Defluorierung von Zinksulfatlösungen in Zinkhydrometallurgiesystemen erhalten und ein Prozesskontrollmodell zur Behandlung von Lösungen mit hohem Fluorgehalt auf Basis von Seltenen Erden-MA-Nanoadsorptionsmitteln entwickeln.

3.2 Katalysator

3.2.1 Trockenreformierung von Methan

Seltene Erden können den Säuregrad (die Basizität) poröser Materialien regulieren, Sauerstoffleerstellen erhöhen und Katalysatoren mit gleichmäßiger Dispersion, Nanometergröße und Stabilität synthetisieren. Sie werden häufig als Träger von Edelmetallen und Übergangsmetallen verwendet, um die Methanisierung von CO2 zu katalysieren. Derzeit werden mit Seltenen Erden modifizierte mesoporöse Materialien für die Trockenreformierung von Methan (MDR), den photokatalytischen Abbau von VOCs und die Abgasreinigung entwickelt. Verglichen mit Edelmetallen (wie Pd, Ru, Rh usw.) und anderen Übergangsmetallen (wie Co, Fe usw.) wird der Ni/Al2O3-Katalysator aufgrund seiner höheren katalytischen Aktivität und Selektivität, hohen Stabilität und niedrigen Kosten für Methan häufig verwendet. Das Sintern und die Kohlenstoffablagerung von Ni-Nanopartikeln auf der Oberfläche von Ni/Al2O3 führen jedoch zu einer schnellen Deaktivierung des Katalysators. Daher ist es notwendig, Beschleuniger hinzuzufügen, den Katalysatorträger zu modifizieren und das Herstellungsverfahren zu verbessern, um die katalytische Aktivität, Stabilität und Scorch-Resistenz zu verbessern. Im Allgemeinen können Seltenerdoxide als strukturelle und elektronische Promotoren in heterogenen Katalysatoren verwendet werden, und CeO2 verbessert die Dispersion von Ni und verändert die Eigenschaften von metallischem Ni durch starke Metall-Träger-Wechselwirkung.

MA wird häufig verwendet, um die Dispersion von Metallen zu verbessern und aktive Metalle zu fixieren, um deren Agglomeration zu verhindern. La2O3 mit hoher Sauerstoffspeicherkapazität erhöht die Kohlenstoffresistenz im Umwandlungsprozess. La2O3 fördert die Dispersion von Co auf mesoporösem Aluminiumoxid, das eine hohe Reformierungsaktivität und Elastizität aufweist. Der La2O3-Promoter erhöht die MDR-Aktivität des Co/MA-Katalysators, und es bilden sich Co3O4- und CoAl2O4-Phasen auf der Katalysatoroberfläche. Das hochdisperse La2O3 weist jedoch kleine Körner von 8–10 nm auf. Im MDR-Prozess bildet die In-situ-Wechselwirkung zwischen La2O3 und CO2 die La2O2CO3-Mesophase, die die effektive Eliminierung von CxHy auf der Katalysatoroberfläche bewirkt. La2O3 fördert die Wasserstoffreduktion durch höhere Elektronendichte und Erhöhung der Sauerstoffleerstellen in 10 % Co/MA. Die Zugabe von La2O3 reduziert die scheinbare Aktivierungsenergie des CH4-Verbrauchs. Daher stieg die Umwandlungsrate von CH4 bei 1073 K auf 93,7 %. Die Zugabe von La2O3 verbesserte die katalytische Aktivität, förderte die Reduktion von H2, erhöhte die Anzahl der aktiven Co0-Stellen, produzierte weniger abgelagerten Kohlenstoff und erhöhte die Sauerstoffleerstelle auf 73,3 %.

Ce und Pr wurden bei Li Xiaofeng durch die Imprägnierungsmethode mit gleichem Volumen auf einem Ni/Al2O3-Katalysator aufgebracht. Nach der Zugabe von Ce und Pr stieg die Selektivität für H2 und die Selektivität für CO sank. Das mit Pr modifizierte MDR hatte eine ausgezeichnete katalytische Fähigkeit und die Selektivität für H2 stieg von 64,5 % auf 75,6 %, während die Selektivität für CO von 31,4 % sank. Peng Shujing et al. verwendeten die Sol-Gel-Methode. Ce-modifiziertes MA wurde mit Aluminiumisopropoxid, Isopropanol als Lösungsmittel und Cernitrat-Hexahydrat hergestellt. Die spezifische Oberfläche des Produkts nahm leicht zu. Die Zugabe von Ce verringerte die Aggregation stäbchenförmiger Nanopartikel auf der MA-Oberfläche. Einige Hydroxylgruppen auf der Oberfläche von γ-Al2O3 waren grundsätzlich mit Ce-Verbindungen bedeckt. Die thermische Stabilität von MA wurde verbessert, und nach 10-stündiger Kalzinierung bei 1000 °C trat keine Kristallphasenumwandlung auf. Wang Baowei et al. stellten das MA-Material CeO₂-Al₂O₄ mittels Kopräzipitation her. CeO₂ mit kubischen Feinkörnern wurde gleichmäßig in Aluminiumoxid dispergiert. Nach der Lagerung von Co und Mo auf CeO₂-Al₂O₄ wurde die Wechselwirkung zwischen Aluminiumoxid und den aktiven Komponenten Co und Mo durch CeO₂ effektiv verhindert.

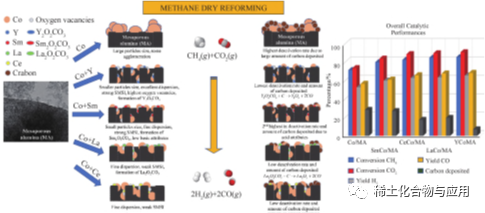

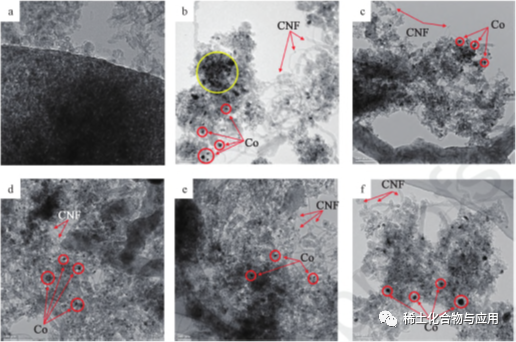

Die Seltenerdpromotoren (La, Ce, Y und Sm) werden mit Co/MA-Katalysatoren für MDR kombiniert, und der Prozess ist in Abb. 3 dargestellt. Die Seltenerdpromotoren können die Dispersion von Co auf MA-Trägern verbessern und die Agglomeration von Co-Partikeln verhindern. Je kleiner die Partikelgröße, desto stärker die Co-MA-Wechselwirkung, desto stärker die katalytische und Sinterfähigkeit im YCo/MA-Katalysator und desto positive Auswirkungen mehrerer Promotoren auf die MDR-Aktivität und Kohlenstoffablagerung. Abb. 4 ist ein HRTEM-Bild nach MDR-Behandlung bei 1023 K, Co2: Ch4: N2 = 1 ∶ 1 ∶ 3,1 für 8 Stunden. Co-Partikel liegen in Form von schwarzen Punkten vor, während MA-Träger in grauer Form vorliegen, was vom Unterschied der Elektronendichte abhängt. Im HRTEM-Bild mit 10 % Co/MA (Abb. 4b) ist die Agglomeration von Co-Metallpartikeln auf MA-Trägern zu beobachten. Die Zugabe eines Seltenerd-Promotors reduziert die Co-Partikel auf 11,0–12,5 nm. YCo/MA weist eine starke Co-MA-Wechselwirkung auf und bietet eine bessere Sinterleistung als andere Katalysatoren. Wie in den Abb. 4b bis 4f dargestellt, entstehen auf den Katalysatoren zusätzlich hohle Kohlenstoff-Nanodrähte (CNF), die mit dem Gasstrom in Kontakt bleiben und so eine Deaktivierung des Katalysators verhindern.

Abb. 3 Einfluss der Zugabe seltener Erden auf die physikalischen und chemischen Eigenschaften und die MDR-Katalysatorleistung des Co/MA-Katalysators

3.2.2 Desoxidationskatalysator

Fe2O3/Meso-CeAl, ein Ce-dotierter Desoxidationskatalysator auf Fe-Basis, wurde durch oxidative Dehydrierung von 1-Buten mit CO2 als mildem Oxidationsmittel hergestellt und bei der Synthese von 1,3-Butadien (BD) verwendet. Ce war hochdispers in einer Aluminiumoxidmatrix, und Fe2O3/Meso war hochdispers. Der Fe2O3/Meso-CeAl-100-Katalysator hat nicht nur hochdisperse Eisenspezies und gute strukturelle Eigenschaften, sondern auch eine gute Sauerstoffspeicherkapazität und verfügt daher über ein gutes Adsorptions- und Aktivierungsvermögen für CO2. Wie in Abbildung 5 dargestellt, zeigen TEM-Bilder, dass Fe2O3/Meso-CeAl-100 eine regelmäßige, wurmartige Kanalstruktur hat, die locker und porös ist, was der Dispersion der Wirkstoffe förderlich ist, während hochdisperses Ce erfolgreich in die Aluminiumoxidmatrix dotiert ist. Das Edelmetall-Katalysatorbeschichtungsmaterial, das den Ultra-Low-Emissionsstandard von Kraftfahrzeugen erfüllt, verfügt über eine entwickelte Porenstruktur, eine gute hydrothermale Stabilität und eine große Sauerstoffspeicherkapazität.

3.2.3 Katalysatoren für Fahrzeuge

Pd-Rh-gestützte quaternäre Aluminium-basierte Seltenerdkomplexe AlCeZrTiOx und AlLaZrTiOx zur Herstellung von Beschichtungsmaterialien für Autokatalysatoren. Der mesoporöse Aluminium-basierte Seltenerdkomplex Pd-Rh/ALC kann erfolgreich als langlebiger Abgasreinigungskatalysator für CNG-Fahrzeuge eingesetzt werden und hat eine hohe Umwandlungseffizienz von CH4, dem Hauptbestandteil von CNG-Fahrzeugabgasen, von bis zu 97,8 %. Zur Herstellung dieses Seltenerd-MA-Kompositmaterials wurde ein einstufiges hydrothermales Verfahren angewendet, um die Selbstassemblierung zu erreichen. Es wurden geordnete mesoporöse Vorläufer mit metastabilem Zustand und hoher Aggregation synthetisiert. Die Synthese von RE-Al entsprach dem Modell der „Compound Growth Unit“, wodurch die Reinigung von Autoabgasen mit einem nachträglich montierten Dreiwegekatalysator ermöglicht wurde.

Abb. 4 HRTEM-Bilder von ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) und SmCo/MA(f)

Abb. 5 TEM-Bild (A) und EDS-Elementdiagramm (b,c) von Fe2O3/Meso-CeAl-100

3.3 Lichtleistung

Elektronen von Seltenerdelementen lassen sich leicht zu Energieübergängen anregen und emittieren Licht. Seltenerdionen werden häufig als Aktivatoren zur Herstellung von Leuchtstoffen verwendet. Durch Kopräzipitation und Ionenaustausch können Seltenerdionen auf die Oberfläche von Aluminiumphosphat-Hohlmikrokugeln aufgebracht werden, wodurch Leuchtstoffe AlPO∶RE(La,Ce,Pr,Nd) hergestellt werden können. Die Wellenlänge der Leuchtstoffe liegt im nahen Ultraviolett. MA wird aufgrund seiner Trägheit, niedrigen Dielektrizitätskonstante und geringen Leitfähigkeit zu dünnen Schichten verarbeitet, wodurch es für elektrische und optische Geräte, dünne Schichten, Barrieren, Sensoren usw. geeignet ist. Es kann auch für die Sensorreaktion eindimensionaler photonischer Kristalle, die Energieerzeugung und Antireflexbeschichtungen eingesetzt werden. Diese Geräte bestehen aus gestapelten Schichten mit definierter optischer Weglänge, daher ist es notwendig, Brechungsindex und Dicke zu kontrollieren. Derzeit werden häufig Titandioxid und Zirkoniumoxid mit hohem Brechungsindex sowie Siliziumdioxid mit niedrigem Brechungsindex für die Entwicklung und Herstellung solcher Geräte verwendet. Die Verfügbarkeit von Materialien mit unterschiedlichen chemischen Oberflächeneigenschaften wird erweitert, was die Entwicklung fortschrittlicher Photonensensoren ermöglicht. Die Einführung von MA- und Oxyhydroxid-Filmen in der Entwicklung optischer Geräte bietet großes Potenzial, da der Brechungsindex dem von Siliziumdioxid ähnelt. Die chemischen Eigenschaften unterscheiden sich jedoch.

3.4 Thermische Stabilität

Mit steigender Temperatur beeinträchtigt das Sintern die Nutzungswirkung des MA-Katalysators erheblich. Die spezifische Oberfläche nimmt ab und die kristalline Phase von γ-Al2O3 wandelt sich in δ- und θ- bis χ-Phasen um. Seltene Erden weisen eine gute chemische und thermische Stabilität, eine hohe Anpassungsfähigkeit und leicht verfügbare und kostengünstige Rohstoffe auf. Die Zugabe von Seltenen Erden kann die thermische Stabilität, die Oxidationsbeständigkeit bei hohen Temperaturen und die mechanischen Eigenschaften des Trägers verbessern und den Säuregehalt der Trägeroberfläche anpassen. La und Ce sind die am häufigsten verwendeten und untersuchten Modifikationselemente. Lu Weiguang und andere fanden heraus, dass die Zugabe von Seltenen Erden die Massendiffusion von Aluminiumoxidpartikeln wirksam verhinderte. La und Ce schützten die Hydroxylgruppen an der Oberfläche von Aluminiumoxid, hemmten Sintern und Phasenumwandlung und reduzierten die Schäden an der mesoporösen Struktur durch hohe Temperaturen. Das hergestellte Aluminiumoxid weist weiterhin eine hohe spezifische Oberfläche und ein hohes Porenvolumen auf. Zu viele oder zu wenige Seltene Erden verringern jedoch die thermische Stabilität von Aluminiumoxid. Li Yanqiu et al. Durch die Zugabe von 5 % La2O3 zu γ-Al2O3 wurde die thermische Stabilität verbessert und das Porenvolumen sowie die spezifische Oberfläche des Aluminiumoxidträgers vergrößert. Wie aus Abbildung 6 ersichtlich, verbessert die Zugabe von La2O3 zu γ-Al2O3 die thermische Stabilität des Seltenerd-Verbundträgers.

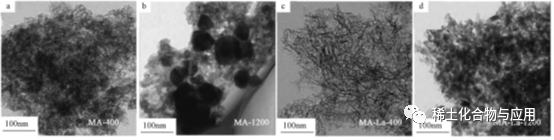

Beim Dotieren von MA mit nanofaserigen Partikeln mit La sind bei steigender Wärmebehandlungstemperatur die BET-Oberfläche und das Porenvolumen von MA-La höher als bei MA und die Dotierung mit La hat bei hohen Temperaturen eine offensichtlich verzögernde Wirkung auf das Sintern. Wie in Abb. 7 gezeigt, hemmt La bei steigender Temperatur die Reaktion des Kornwachstums und der Phasenumwandlung, während in den Abb. 7a und 7c die Ansammlung von nanofaserigen Partikeln zu sehen ist. In Abb. 7b beträgt der Durchmesser der durch Kalzinierung bei 1200 °C entstehenden großen Partikel etwa 100 nm. Dies kennzeichnet die signifikante Sinterung von MA. Darüber hinaus aggregiert MA-La-1200 nach der Wärmebehandlung nicht als MA-1200. Durch die Zugabe von La weisen Nanofaserpartikel eine bessere Sinterfähigkeit auf. Sogar bei höheren Kalzinierungstemperaturen ist dotiertes La noch immer stark auf der MA-Oberfläche dispergiert. Mit La modifiziertes MA kann als Träger des Pd-Katalysators in der C3H8-Oxidationsreaktion verwendet werden.

Abb. 6 Strukturmodell von Sinteraluminiumoxid mit und ohne Seltenerdelemente

Abb. 7 TEM-Bilder von MA-400 (a), MA-1200(b), MA-La-400(c) und MA-La-1200(d)

4 Fazit

Die Fortschritte bei der Herstellung und funktionellen Anwendung von mit Seltenen Erden modifizierten MA-Materialien werden vorgestellt. Mit Seltenen Erden modifizierte MA-Materialien finden breite Anwendung. Obwohl umfangreiche Forschungen zu katalytischen Anwendungen, thermischer Stabilität und Adsorption durchgeführt wurden, sind viele Materialien teuer, weisen eine geringe Dotierung auf, weisen eine schlechte Ordnung auf und sind schwer industriell einsetzbar. Zukünftig sind folgende Arbeiten erforderlich: Optimierung der Zusammensetzung und Struktur von mit Seltenen Erden modifizierten MA, Auswahl des geeigneten Verfahrens und funktionelle Entwicklung; Entwicklung eines funktionsbasierten Prozesssteuerungsmodells zur Kostensenkung und industriellen Produktion; Erforschung des Mechanismus der Modifikation von mit Seltenen Erden modifizierten MA sowie Verbesserung der Theorie und des Verfahrens zur Herstellung von mit Seltenen Erden modifizierten MA, um die Vorteile der chinesischen Seltenerdressourcen optimal zu nutzen.

Förderprojekt: Shaanxi Wissenschafts- und Technologie-Gesamtinnovationsprojekt (2011KTDZ01-04-01); Shaanxi Provinz 2019 Spezielles wissenschaftliches Forschungsprojekt (19JK0490); 2020 Spezielles wissenschaftliches Forschungsprojekt des Huaqing College, Xi'an Universität für Architektur und Technologie (20KY02)

Quelle: Seltene Erden

Beitragszeit: 04.07.2022