1. Definition von Kernmaterialien

Im weiteren Sinne ist „nukleares Material“ der allgemeine Begriff für Materialien, die ausschließlich in der Nuklearindustrie und der nuklearwissenschaftlichen Forschung verwendet werden, einschließlich Kernbrennstoffen und nukleartechnischen Materialien, also Materialien, die keine Kernbrennstoffe sind.

Die allgemein als Kernmaterialien bezeichneten Materialien beziehen sich hauptsächlich auf Materialien, die in verschiedenen Teilen des Reaktors verwendet werden und auch als Reaktormaterialien bezeichnet werden. Zu den Reaktormaterialien gehören Kernbrennstoff, der unter Neutronenbeschuss eine Kernspaltung durchläuft, Hüllmaterialien für Kernbrennstoffkomponenten, Kühlmittel, Neutronenmoderatoren (Moderatoren), Steuerstabmaterialien, die Neutronen stark absorbieren, und reflektierende Materialien, die ein Austreten von Neutronen außerhalb des Reaktors verhindern.

2. Zusammenhang zwischen Seltenerdressourcen und Kernressourcen

Monazit, auch Phosphokerit oder Phosphocerit genannt, ist ein häufig vorkommendes Begleitmineral in intermediär saurem magmatischem Gestein und metamorphem Gestein. Monazit ist eines der Hauptmineralien von Seltenerdmetallerzen und kommt auch in einigen Sedimentgesteinen vor. Es ist bräunlichrot, gelb, manchmal bräunlichgelb, mit fettigem Glanz, vollständiger Spaltbarkeit, einer Mohshärte von 5–5,5 und einem spezifischen Gewicht von 4,9–5,5.

Das wichtigste Erzmineral einiger Seifenlagerstätten für Seltene Erden in China ist Monazit. Es kommt hauptsächlich in Tongcheng, Hubei, Yueyang, Hunan, Shangrao, Jiangxi, Menghai, Yunnan und im Kreis He in Guangxi vor. Die Gewinnung von Seifenlagerstätten für Seltene Erden ist jedoch oft wirtschaftlich unbedeutend. Einzelne Steine enthalten oft reflektierende Thoriumelemente und sind zudem die Hauptquelle für kommerziell nutzbares Plutonium.

3. Überblick über die Anwendung seltener Erden in der Kernfusion und Kernspaltung basierend auf einer Patentpanoramaanalyse

Nachdem die Schlüsselwörter der Suchelemente für Seltene Erden vollständig erweitert wurden, werden sie mit den Erweiterungsschlüsseln und Klassifizierungsnummern für Kernspaltung und Kernfusion kombiniert und in der Incopt-Datenbank gesucht. Das Suchdatum ist der 24. August 2020. 4837 Patente wurden nach einfacher Familienfusion erhalten, und 4673 Patente wurden nach künstlicher Rauschunterdrückung ermittelt.

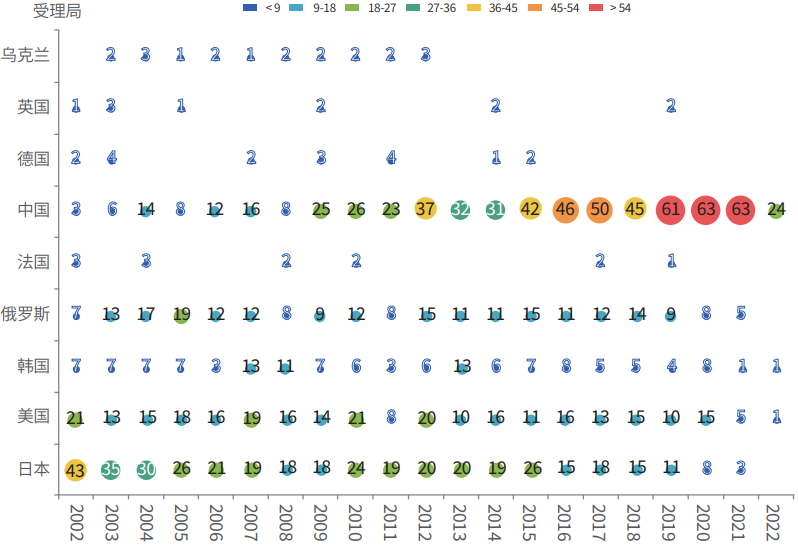

Patentanmeldungen für Seltene Erden im Bereich der Kernspaltung oder Kernfusion sind auf 56 Länder/Regionen verteilt, vor allem auf Japan, China, die USA, Deutschland, Russland usw. Eine beträchtliche Zahl von Patenten wird in Form von PCT angemeldet. Die Zahl der chinesischen Patenttechnologieanmeldungen nimmt zu, insbesondere seit 2009, und sie sind in eine Phase schnellen Wachstums eingetreten. Auch Japan, die USA und Russland sind seit vielen Jahren in diesem Bereich aktiv (Abbildung 1).

Abbildung 1 Anwendungstrend von Technologiepatenten im Zusammenhang mit der Anwendung seltener Erden in der Kernspaltung und Kernfusion in Ländern/Regionen

Aus der Analyse der technischen Themen geht hervor, dass sich die Anwendung von Seltenen Erden in der Kernfusion und Kernspaltung auf Brennelemente, Szintillatoren, Strahlungsdetektoren, Aktiniden, Plasmen, Kernreaktoren, Abschirmmaterialien, Neutronenabsorption und andere technische Bereiche konzentriert.

4. Spezifische Anwendungen und wichtige Patentforschung zu Seltenerdelementen in Kernmaterialien

Kernfusion und Kernspaltung sind besonders intensiv und stellen hohe Anforderungen an die Materialien. Leistungsreaktoren bestehen derzeit hauptsächlich aus Kernspaltungsreaktoren, Fusionsreaktoren könnten in den nächsten 50 Jahren in großem Maßstab eingesetzt werden. Die Anwendung vonSeltene ErdenElemente in Reaktorstrukturmaterialien; In bestimmten nuklearchemischen Bereichen werden Seltenerdelemente hauptsächlich in Steuerstäben verwendet; Darüber hinausScandiumwurde auch in der Radiochemie und Nuklearindustrie verwendet.

(1) Als brennbares Gift oder Steuerstab zur Regulierung des Neutronenniveaus und des kritischen Zustands des Kernreaktors

In Leistungsreaktoren ist die anfängliche Restreaktivität neuer Kerne im Allgemeinen relativ hoch. Insbesondere in der Anfangsphase des ersten Brennstoffwechsels, wenn der Kern noch vollständig neu ist, ist die Restreaktivität am höchsten. Würde man sich in diesem Fall ausschließlich auf die Erhöhung der Steuerstäbe zur Kompensation der Restreaktivität verlassen, bräuchte man zusätzliche Steuerstäbe. Jeder Steuerstab (oder jedes Steuerstabbündel) entspricht einem komplexen Antriebsmechanismus. Dies erhöht einerseits die Kosten, andererseits kann das Öffnen von Löchern im Druckbehälterboden die strukturelle Festigkeit verringern. Dies ist nicht nur unwirtschaftlich, sondern vermeidet auch eine bestimmte Porosität und strukturelle Festigkeit des Druckbehälterbodens. Ohne die Erhöhung der Steuerstäbe müsste jedoch die Konzentration chemischer Kompensationsgifte (wie Borsäure) erhöht werden, um die Restreaktivität zu kompensieren. In diesem Fall kann die Borkonzentration leicht den Grenzwert überschreiten, und der Temperaturkoeffizient des Moderators wird positiv.

Um die genannten Probleme zu vermeiden, kann zur Regelung grundsätzlich eine Kombination aus brennbaren Giftstoffen, Steuerstäben und chemischer Kompensationsregelung eingesetzt werden.

(2) Als Dotierstoff zur Verbesserung der Leistung von Reaktorstrukturmaterialien

Reaktoren erfordern von den Strukturkomponenten und Brennelementen eine gewisse Festigkeit, Korrosionsbeständigkeit und hohe thermische Stabilität, während gleichzeitig verhindert werden muss, dass Spaltprodukte in das Kühlmittel gelangen.

1) Seltenerdstahl

Im Kernreaktor herrschen extreme physikalische und chemische Bedingungen, und jede Reaktorkomponente stellt hohe Anforderungen an den verwendeten Spezialstahl. Seltene Erden haben besondere modifizierende Wirkungen auf Stahl, vor allem durch Reinigung, Metamorphose, Mikrolegierung und Verbesserung der Korrosionsbeständigkeit. Seltenerdhaltige Stähle werden auch häufig in Kernreaktoren eingesetzt.

① Reinigungseffekt: Bestehende Untersuchungen haben gezeigt, dass Seltene Erden bei hohen Temperaturen eine gute Reinigungswirkung auf geschmolzenen Stahl haben. Dies liegt daran, dass Seltene Erden mit schädlichen Elementen wie Sauerstoff und Schwefel in der Stahlschmelze reagieren und Hochtemperaturverbindungen bilden können. Die Hochtemperaturverbindungen können in Form von Einschlüssen ausgefällt und ausgetragen werden, bevor die Stahlschmelze kondensiert, wodurch der Verunreinigungsgehalt in der Stahlschmelze reduziert wird.

② Metamorphose: Die durch die Reaktion von Seltenen Erden mit schädlichen Elementen wie Sauerstoff und Schwefel in der Stahlschmelze entstehenden Oxide, Sulfide oder Oxysulfide können teilweise in der Stahlschmelze verbleiben und zu hochschmelzenden Einschlüssen werden. Diese Einschlüsse dienen bei der Erstarrung der Stahlschmelze als heterogene Kristallisationszentren und verbessern so Form und Struktur des Stahls.

3. Mikrolegierung: Wird die Zugabe von Seltenen Erden weiter erhöht, lösen sich die verbleibenden Seltenen Erden nach Abschluss der Reinigung und Metamorphose im Stahl auf. Da der Atomradius von Seltenen Erden größer ist als der von Eisenatomen, weisen Seltene Erden eine höhere Oberflächenaktivität auf. Während des Erstarrungsprozesses von geschmolzenem Stahl reichern sich Seltene Erden an den Korngrenzen an, wodurch die Entmischung von Fremdelementen an den Korngrenzen reduziert und die feste Lösung gestärkt wird. Dadurch wird die Mikrolegierungsfunktion erfüllt. Andererseits können Seltene Erden aufgrund ihrer Wasserstoffspeichereigenschaften Wasserstoff im Stahl absorbieren und so die Wasserstoffversprödung des Stahls wirksam reduzieren.

④ Verbesserung der Korrosionsbeständigkeit: Die Zugabe von Seltenerdelementen kann auch die Korrosionsbeständigkeit von Stahl verbessern. Dies liegt daran, dass Seltene Erden ein höheres Selbstkorrosionspotenzial als Edelstahl haben. Daher kann die Zugabe von Seltenen Erden das Selbstkorrosionspotenzial von Edelstahl erhöhen und so die Stabilität von Stahl in korrosiven Medien verbessern.

2). Wichtige Patentstudie

Schlüsselpatent: Erfindungspatent eines durch Oxiddispersion verstärkten Stahls mit geringer Aktivierung und seines Herstellungsverfahrens durch das Institute of Metals der Chinesischen Akademie der Wissenschaften

Zusammenfassung des Patents: Es wird ein durch Oxiddispersion gehärteter, niedrigaktivierter Stahl bereitgestellt, der für Fusionsreaktoren geeignet ist, sowie sein Herstellungsverfahren, das dadurch gekennzeichnet ist, dass der Prozentsatz der Legierungselemente in der Gesamtmasse des niedrigaktivierten Stahls wie folgt ist: Die Matrix ist Fe, 0,08 % ≤ C ≤ 0,15 %, 8,0 % ≤ Cr ≤ 10,0 %, 1,1 % ≤ W ≤ 1,55 %, 0,1 % ≤ V ≤ 0,3 %, 0,03 % ≤ Ta ≤ 0,2 %, 0,1 ≤ Mn ≤ 0,6 % und 0,05 % ≤ Y2O3 ≤ 0,5 %.

Herstellungsverfahren: Schmelzen der Fe-Cr-WV-Ta-Mn-Mutterlegierung, Pulverzerstäubung, Hochenergie-Kugelmahlen der Mutterlegierung undY2O3-NanopartikelMischpulver, Pulverumhüllungsextraktion, Erstarrungsformen, Warmwalzen und Wärmebehandlung.

Methode zur Zugabe seltener Erden: Hinzufügen von NanopartikelnY2O3Partikel werden zum zerstäubten Pulver der Grundlegierung für das Hochenergie-Kugelmahlen zugegeben, wobei das Kugelmahlmedium aus gemischten harten Stahlkugeln mit Φ 6 und Φ 10 besteht, mit einer Kugelmahlatmosphäre aus 99,99 % Argongas, einem Kugelmaterial-Massenverhältnis von (8-10):1, einer Kugelmahlzeit von 40-70 Stunden und einer Rotationsgeschwindigkeit von 350-500 U/min.

3).Wird zur Herstellung von Materialien zum Schutz vor Neutronenstrahlung verwendet

① Prinzip des Neutronenstrahlungsschutzes

Neutronen sind Bestandteile von Atomkernen und haben eine statische Masse von 1,675 × 10-27 kg, was dem 1838-fachen der Elektronenmasse entspricht. Ihr Radius beträgt etwa 0,8 × 10-15 m und ist damit ähnlich groß wie ein Proton. γ-Strahlen sind ebenfalls ungeladen. Bei der Wechselwirkung von Neutronen mit Materie wirken sie hauptsächlich auf die Kernkräfte im Kern und nicht auf die Elektronen in der äußeren Schale.

Mit der rasanten Entwicklung der Kernenergie und der Kernreaktortechnologie wird der Sicherheit und dem Schutz vor nuklearer Strahlung immer mehr Aufmerksamkeit geschenkt. Um den Strahlenschutz für Mitarbeiter zu verbessern, die seit langem mit der Wartung von Strahlungsgeräten und der Unfallrettung beschäftigt sind, ist die Entwicklung von leichten Abschirmverbundstoffen für Schutzkleidung von großer wissenschaftlicher und wirtschaftlicher Bedeutung. Neutronenstrahlung ist der wichtigste Bestandteil der Kernreaktorstrahlung. Im Allgemeinen werden die meisten Neutronen, die in direktem Kontakt mit Menschen stehen, durch die Abschirmwirkung der Strukturmaterialien im Kernreaktor zu niederenergetischen Neutronen abgebremst. Niederenergetische Neutronen kollidieren elastisch mit Kernen niedriger Ordnungszahl und werden dabei weiterhin moderiert. Die moderierten thermischen Neutronen werden von Elementen mit größerem Neutronenabsorptionsquerschnitt absorbiert, wodurch schließlich eine Neutronenabschirmung erreicht wird.

2 Wichtige Patentstudie

Die porösen und organisch-anorganischen Hybrideigenschaften vonSeltenerdelementGadoliniumMetallorganische Skelettmaterialien auf Basis von Polyethylen erhöhen ihre Kompatibilität und fördern den Gadoliniumgehalt und die Gadoliniumdispersion der synthetisierten Verbundwerkstoffe. Der hohe Gadoliniumgehalt und die hohe Gadoliniumdispersion wirken sich direkt auf die Neutronenabschirmleistung der Verbundwerkstoffe aus.

Schlüsselpatent: Hefei Institute of Material Science, Chinesische Akademie der Wissenschaften, Erfindungspatent eines auf Gadolinium basierenden organischen Gerüstverbund-Abschirmmaterials und seines Herstellungsverfahrens

Patentzusammenfassung: Gadoliniumbasiertes Metall-Organisches-Skelett-Verbundabschirmmaterial ist ein Verbundmaterial, das durch Mischen vonGadoliniumGadoliniumbasiertes metallorganisches Skelettmaterial mit Polyethylen im Gewichtsverhältnis 2:1:10 und Formgebung durch Lösungsmittelverdampfung oder Heißpressen. Gadoliniumbasierte metallorganische Skelett-Verbundabschirmmaterialien weisen eine hohe thermische Stabilität und thermische Neutronenabschirmungsfähigkeit auf.

Herstellungsverfahren: Auswahl verschiedenerGadoliniummetallSalze und organische Liganden werden verwendet, um verschiedene Arten von metallorganischen Skelettmaterialien auf Gadoliniumbasis herzustellen und zu synthetisieren. Diese werden durch Zentrifugieren mit kleinen Molekülen aus Methanol, Ethanol oder Wasser gewaschen und bei hoher Temperatur unter Vakuumbedingungen aktiviert, um die restlichen, nicht umgesetzten Rohstoffe in den Poren der metallorganischen Skelettmaterialien auf Gadoliniumbasis vollständig zu entfernen. Das in Schritt hergestellte organometallische Skelettmaterial auf Gadoliniumbasis wird mit Polyethylenlotion bei hoher Geschwindigkeit oder mit Ultraschall verrührt, oder das in Schritt hergestellte organometallische Skelettmaterial auf Gadoliniumbasis wird bei hoher Temperatur mit Polyethylen mit ultrahohem Molekulargewicht schmelzvermischt, bis eine vollständige Mischung vorliegt. Die gleichmäßig vermischte Mischung aus metallorganischem Skelettmaterial auf Gadoliniumbasis und Polyethylen wird in die Form gegeben und durch Trocknen zur Förderung der Lösungsmittelverdampfung oder Heißpressen das geformte Abschirmmaterial aus einem Verbundwerkstoff mit einem metallorganischen Skelett auf Gadoliniumbasis erhalten. Das hergestellte organometallische Skelett-Verbundwerkstoff-Abschirmmaterial auf Gadoliniumbasis weist im Vergleich zu reinen Polyethylenmaterialien eine deutlich verbesserte Hitzebeständigkeit und bessere mechanische Eigenschaften sowie eine überlegene Abschirmfähigkeit gegen thermische Neutronen auf.

Seltenerd-Zugabemodus: Gd2 (BHC) (H2O) 6, Gd (BTC) (H2O) 4 oder Gd (BDC) 1,5 (H2O) 2 poröses kristallines Koordinationspolymer mit Gadolinium, das durch Koordinationspolymerisation von erhalten wirdGd (NO3) 3 • 6H2O oder GdCl3 • 6H2Ound organischer Carboxylatligand; Die Größe des auf Gadolinium basierenden metallorganischen Skelettmaterials beträgt 50 nm – 2 μm. Auf Gadolinium basierende metallorganische Skelettmaterialien weisen unterschiedliche Morphologien auf, darunter körnige, stabförmige oder nadelförmige Formen.

(4) Anwendung vonScandiumin der Radiochemie und Nuklearindustrie

Scandiummetall weist eine gute thermische Stabilität und eine starke Fluorabsorptionsleistung auf, was es zu einem unverzichtbaren Material in der Atomenergieindustrie macht.

Schlüsselpatent: China Aerospace Development Beijing Institute of Aeronautical Materials, Erfindungspatent für eine Aluminium-Zink-Magnesium-Scandium-Legierung und ihr Herstellungsverfahren

Patentzusammenfassung: Ein AluminiumzinkMagnesium-Scandium-Legierungund seine Herstellungsmethode. Die chemische Zusammensetzung und die Gewichtsanteile der Aluminium-Zink-Magnesium-Scandium-Legierung sind: Mg 1,0–2,4 %, Zn 3,5–5,5 %, Sc 0,04–0,50 %, Zr 0,04–0,35 %, Verunreinigungen Cu ≤ 0,2 %, Si ≤ 0,35 %, Fe ≤ 0,4 %, sonstige Verunreinigungen einzeln ≤ 0,05 %, sonstige Verunreinigungen insgesamt ≤ 0,15 %, der Rest ist Al. Die Mikrostruktur dieser Aluminium-Zink-Magnesium-Scandium-Legierung ist gleichmäßig und ihre Leistung stabil. Sie weist eine Zugfestigkeit von über 400 MPa, eine Streckgrenze von über 350 MPa und eine Zugfestigkeit von über 370 MPa für Schweißverbindungen auf. Die Materialprodukte können als Strukturelemente in der Luft- und Raumfahrt, der Nuklearindustrie, im Transportwesen, bei Sportartikeln, Waffen und in anderen Bereichen eingesetzt werden.

Herstellungsverfahren: Schritt 1, Zutaten gemäß der obigen Legierungszusammensetzung; Schritt 2: Im Schmelzofen bei einer Temperatur von 700 °C bis 780 °C schmelzen; Schritt 3: Das vollständig geschmolzene Metall raffinieren und die Metalltemperatur während des Raffinierens im Bereich von 700 °C bis 750 °C halten; Schritt 4: Nach dem Raffinieren vollständig ruhen lassen; Schritt 5: Nach dem vollständigen Ruhen mit dem Gießen beginnen, die Ofentemperatur im Bereich von 690 °C bis 730 °C halten und die Gießgeschwindigkeit beträgt 15–200 mm/Minute; Schritt 6: Homogenisierungsglühen des Legierungsbarrens im Heizofen bei einer Homogenisierungstemperatur von 400 °C bis 470 °C durchführen; Schritt 7: Den homogenisierten Barren schälen und heiß extrudieren, um Profile mit einer Wanddicke von über 2,0 mm herzustellen. Während des Extrusionsprozesses sollte der Knüppel bei einer Temperatur von 350 °C bis 410 °C gehalten werden. Schritt 8: Das Profil wird für die Lösungsabschreckbehandlung bei einer Lösungstemperatur von 460–480 °C zusammengedrückt. Schritt 9: Nach 72 Stunden Abschrecken in fester Lösung erfolgt die manuelle Zwangsalterung. Das manuelle Zwangsalterungssystem lautet: 90–110 °C/24 Stunden + 170–180 °C/5 Stunden oder 90–110 °C/24 Stunden + 145–155 °C/10 Stunden.

5. Forschungszusammenfassung

Seltene Erden werden allgemein häufig in der Kernfusion und Kernspaltung eingesetzt und verfügen über zahlreiche Patente in technischen Bereichen wie Röntgenanregung, Plasmabildung, Leichtwasserreaktoren, Transuranen, Uranylen und Oxidpulvern. Was Reaktormaterialien betrifft, können Seltene Erden als Reaktorstrukturwerkstoffe und zugehörige keramische Isoliermaterialien, Steuermaterialien und Materialien zum Schutz vor Neutronenstrahlung eingesetzt werden.

Veröffentlichungszeit: 26. Mai 2023